Процес на производство на маргарин

Процес на производство на маргарин

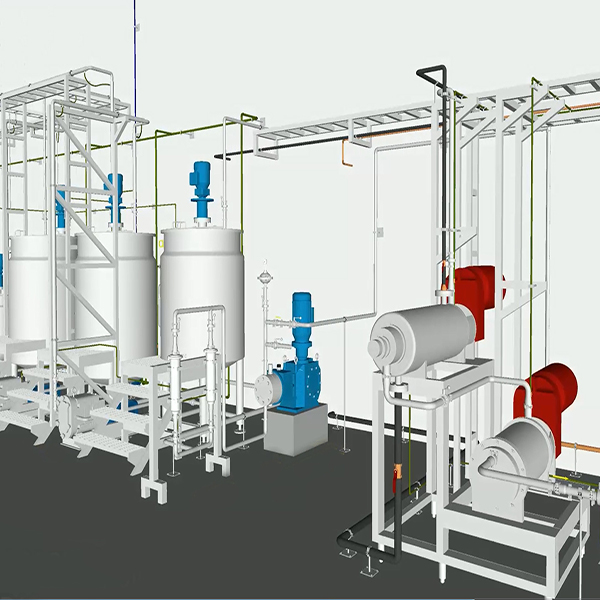

Производството на маргарин включва две части: подготовка на суровината и охлаждане и пластификация. Основното оборудване включва подготвителни резервоари, HP помпа, вотатор (топлообменник със скребена повърхност), машина с щифтов ротор, хладилен агрегат, машина за пълнене на маргарин и др.

Първият процес е смесването на маслената фаза и водната фаза, измерването и емулгирането на сместа на маслената фаза и водната фаза, така че да се подготви захранващият материал за последния процес. Последният процес е непрекъснато охлаждане, пластифициране и опаковане на продукта.

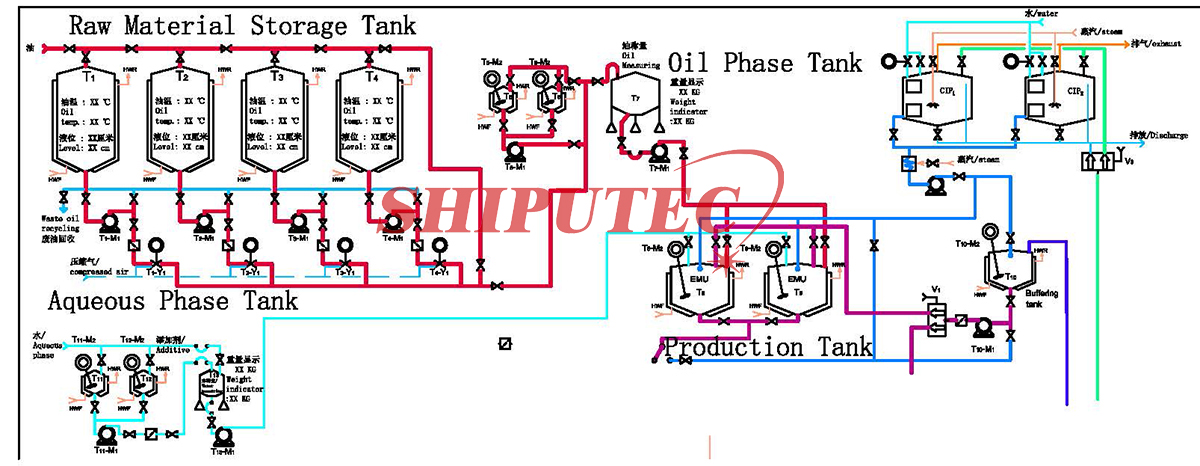

Процесът на приготвяне на суровината за маргарин е показан на фигура 1:

- 1.Подквасеното мляко

Някои формули за маргарин за добавяне на мляко и мляко след ферментация на млечнокисели бактерии могат да произведат подобен вкус на натурален крем, така че фабриката за смесване на ферментирало мляко и вода.

- 2.Смесване на водата

Водата и водоразтворимите добавки във формулата на маргарина, като ферментирало мляко, сол, консерванти и др., се добавят към смесването на водната фаза и дозиращия резервоар в предписаната пропорция за разбъркване и смесване, така че водната фаза компонентите се разтварят в еднороден разтвор.

- 3.Смесване на маслена фаза

Суровото масло с различни спецификации първо се смесва в резервоара за смесване на масло в съответствие с предписаната пропорция и след това се добавят маслоразтворимите добавки, като емулгатор, антиоксидант, масленоразтворим пигмент, маслоразтворима целулоза и др. маслената фаза според пропорцията, смесена с дозиращия резервоар и разбъркана, за да се образува еднородна маслена фаза.

- 4.Емулсията

Целта на емулгирането на маргарина е да направи водната фаза равномерно и стабилно диспергирана в маслената фаза, а степента на дисперсия на водната фаза има голямо влияние върху качеството на продукта. Тъй като вкусът на маргарина е тясно свързан с размера на частиците във водната фаза, размножаването на микроорганизмите се извършва във водната фаза, размерът на общите бактерии е 1-5 микрона, така че водните капки в 10-20 микрони или по-малък диапазон може да ограничи размножаването на бактерии, така че дисперсията на водната фаза е твърде фина, частиците на водната фаза са твърде малки, което ще накара маргарина да загуби вкус; Диспергирането не е достатъчно, частиците на водната фаза са твърде големи, ще направят маргарина корумпиран метаморфизъм. Връзката между степента на дисперсия на водната фаза в маргарина и естеството на продукта е приблизително както следва:

| 水滴直径 Измерение на водната капка (微米 микрометър) | 人造奶油性质 (Вкус на маргарин) |

| по-малко от 1 (около 80-85% водна фаза) | Тежка и с по-малко вкус |

| 30-40 (по-малко от 1% водна фаза) | Добър вкус, лесно се разлага |

| 1-5 (около 95% водна фаза) | Добър вкус, не е лесен за гниене |

| 5-10 (около 4% водна фаза) | |

| 10-20 (около 1% водна фаза) |

Може да се види, че операцията по емулгиране трябва да достигне определена степен на изисквания за дисперсия.

Целта на смесването на водната фаза и маслената фаза отделно и равномерно с предходната фаза е да се осигури еднаква консистенция на цялата емулсия след емулгирането и смесването на маслената и водната фаза. Смесването на емулгията е, проблемът с работата е 50-60 градуса, водната фаза се добавя към измерената маслена фаза, при механично разбъркване или цикъл на разбъркване на помпата, дали водната фаза е напълно диспергирана в маслената фаза, образуването на латекс. Но този вид латексова течност е много нестабилна, спирането на разбъркването може да е на феномена на отделяне на масло и вода на площадката.

След доставяне на смесената емулсия, процесът на охлаждане и пластифициране се извършва до опаковане на продукта.

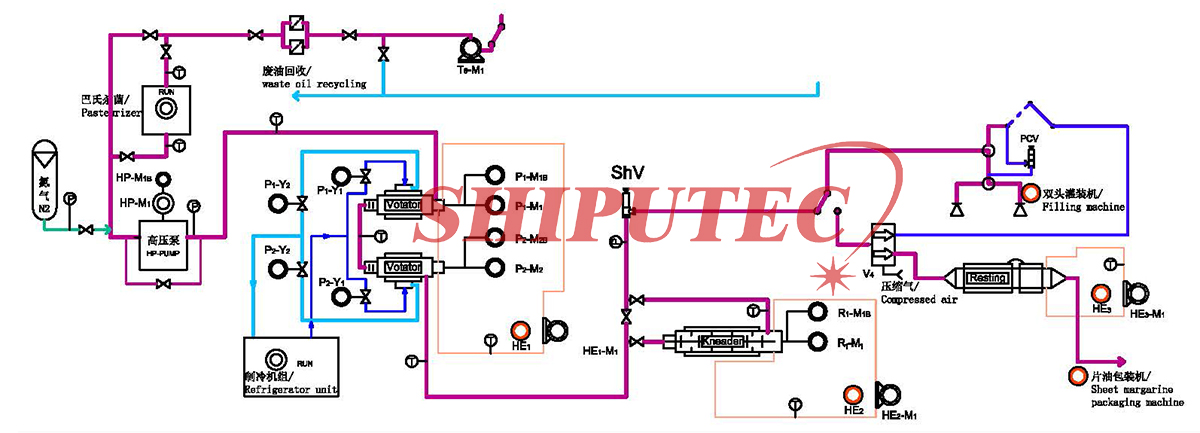

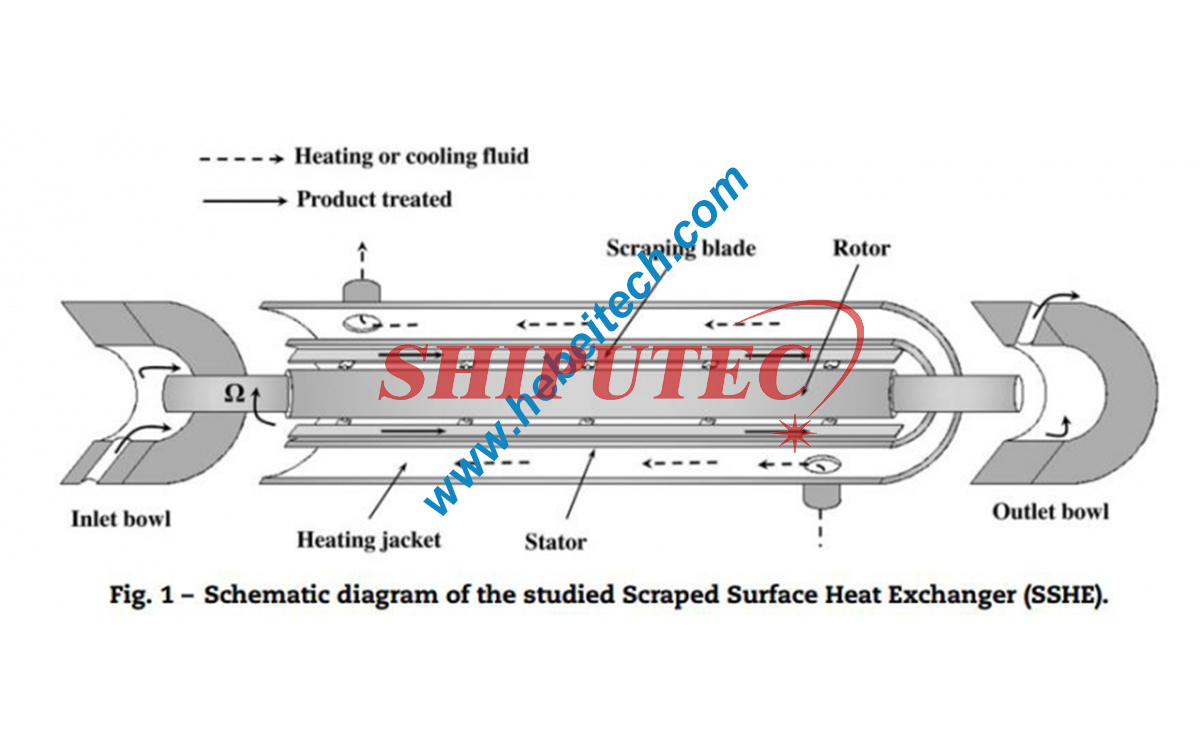

Емулсията трябва да бъде охладена и пластифицирана, за да се получи гъвкав маргаринов продукт. Понастоящем той използва главно затворено устройство за пластифициране с непрекъснато охлаждане, включително вотатор или наречен топлообменник с изстъргана повърхност (блок A), машина с щифтов ротор или машина за месене (блок C) и тръба за почивка (блок B). Технологичният процес е показан на фигура 2:

Този комплект оборудване има следните характеристики:

1. Херметична непрекъсната работа при високо налягане

Предварително смесената емулсия се подава в цилиндъра за охлаждане чрез помпа с високо налягане за вотатор. Високото налягане може да преодолее съпротивлението в целия уред, в допълнение към работата с високо налягане може да направи продукта тънък и гладък. Затворената работа може да предотврати въздуха и въздуха поради охлаждане и кондензация на вода, смесена с емулсията, да гарантира здравните изисквания на продукта, да намали загубата на охлаждане.

2. Охлаждане и емулгиране

Емулсията се охлажда с амоняк или фреон във вотора, за да се охлади бързо емулсията, така че да се получат малки кристални частици, обикновено 1-5 микрона, така че вкусът да е деликатен. В допълнение, скреперът на въртящия се вал във вотатора е тясно свързан с вътрешната стена на цилиндъра, така че скреперът в действие може не само непрекъснато да изстъргва кристализацията, полепнала по вътрешната стена, но също така да направи емулсията диспергирана, за да отговори на изисквания за емулгиране на тона.

3. Омесване и обезгъстяване (машина с щифтов ротор)

Въпреки че емулсията, охладена от votator, е започнала да произвежда кристализация, тя все още трябва да расте през определен период от време. Ако емулсията се остави да кристализира в покой, ще се образува мрежа от твърди липидни кристали. Резултатът е, че охладената емулсия ще образува много твърда маса без пластичност. Следователно, за да се получат маргаринови продукти с определена пластичност, мрежестата структура трябва да бъде разбита чрез механични средства, преди емулсията да образува цялостната мрежеста структура, така че да се постигне ефектът на намаляване на сгъстяването. Омесването и сгъстяването се извършват главно в машина с щифтов ротор.

Блок А (вотатор) всъщност е устройство за охлаждане на скрепер. Емулсията се задвижва в затворения блок А (вотатор) чрез помпа с високо налягане. Материалът преминава през канала между охлаждащия цилиндър и въртящия се вал и температурата на материала пада бързо от охлаждането на охлаждащата среда. На повърхността на вала са разположени два реда стъргалки. Кристалите, образувани върху вътрешната повърхност на вотатора, се изстъргват от високоскоростния въртящ се скрепер, за да се излага винаги новата охлаждаща повърхност и да се поддържа ефективен топлопренос. Емулсията може да се диспергира под действието на скрепера. Когато материалът преминава през блок А (вотатор), температурата пада до 10-20 градуса, което е по-ниско от точката на топене на маслото. Въпреки че маслото започва да кристализира, то все още не е образувало твърдо състояние. По това време емулсията е в състояние на охлаждане и е гъста течност.

Оста на въртене на модул А (вотатор) е куха. По време на работа гореща вода от 50-60 градуса се излива в центъра на оста на въртене, за да се предотврати кристализацията, свързана и втвърдена по оста и да причини запушване.

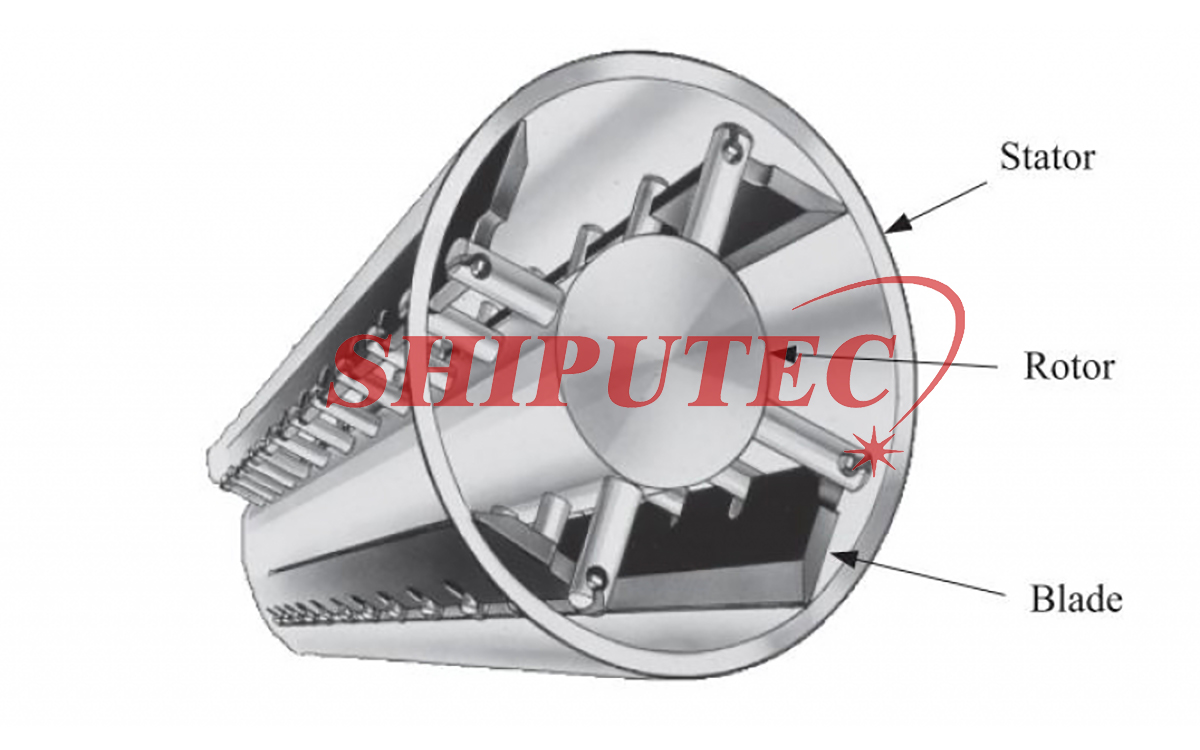

Блок C (машина с щифтов ротор) е устройство за месене и отстраняване на сгъстяване, както е показано на фигурата по-горе. На въртящия се вал са монтирани два реда метални болтове, а на вътрешната стена на цилиндъра са монтирани ред неподвижни метални болтове, които са разположени шахматно с металните болтове на вала и не се допират един до друг. Когато валът се върти с висока скорост, металните болтове на вала преминават през празнината на фиксираните метални болтове и материалът е напълно омесен. При това действие той може да насърчи растежа на кристалите, да разруши структурата на кристалната мрежа, да образува прекъснати кристали, да намали консистенцията и да увеличи пластичността.

Модул C (машина с щифтов ротор) има силен ефект на месене само в супер студената нощ, така че се нуждае само от запазване на топлината и не се нуждае от охлаждане. Тъй като топлината на кристализацията се освобождава (около 50 KCAL/KG) и топлината, генерирана от триенето при месене, температурата на изхода на блок С (машина с щифтов ротор) е по-висока от тази на захранващата температура. По това време кристализацията е около 70% завършена, но все още е мека. Крайният продукт се освобождава през екструзионния клапан и след определено време ще стане твърд.

След като маргаринът бъде изпратен от блока C (машина с щифтов ротор), той трябва да бъде термично обработен при определена температура. Обикновено продуктът се поставя при температура от 10 градуса под точката на топене за повече от 48 часа. Тази обработка се нарича узряване. Сготвеният продукт може да бъде изпратен директно в завода за преработка на храни за употреба.